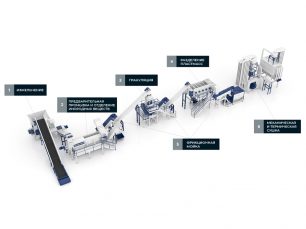

Альтернативное топливо для мусоросжигателей LINDNER

Машины Lindner идеально подходят для многоступенчатой переработки городских, коммерческих и промышленных отходов в твердое регенерированное топливо с высоким качеством теплоотдачи. Для клиентов Lindner это означает: твердое регенерированное топливо без посторонних предметов, таких как металлы, камни и стекло. Получите удовольствие от процесса переработки SRF, практически не требующего технического обслуживания, с отлично скоординированными основными и вспомогательными шредерами высокого класса от Lindner и двойным разделением посторонних предметов. Высокая пропускная способность и максимальное качество у вас под рукой.

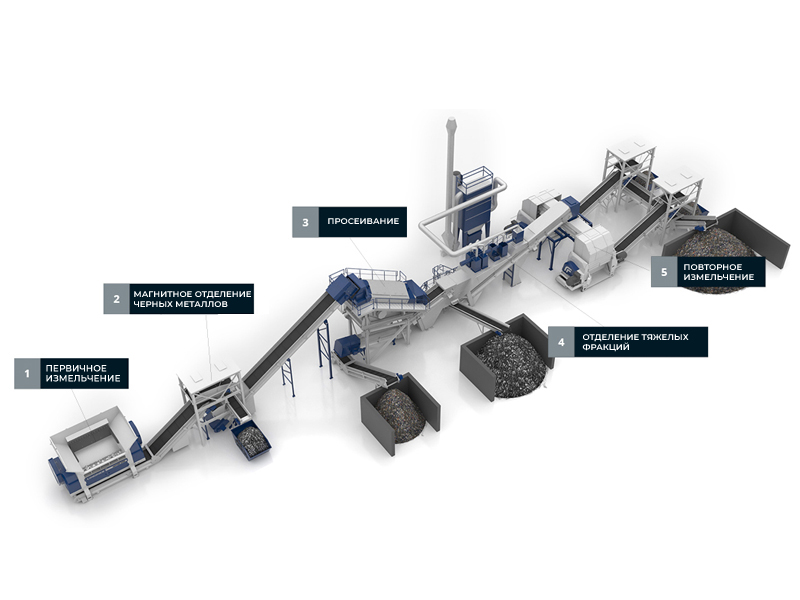

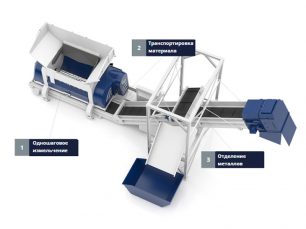

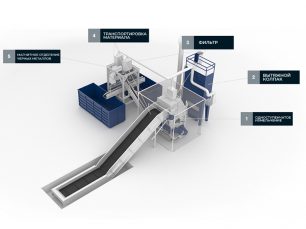

1 этап: первичное измельчение

Процесс начинается с подачи неотработанных бытовых, коммерческих и промышленных отходов — часто посредством автопогрузчика, экскаватора или дозирующего конвейера – в основной измельчитель. Цель состоит в том, чтобы получить однородный сортируемый материал, готовый к дальнейшей обработке.

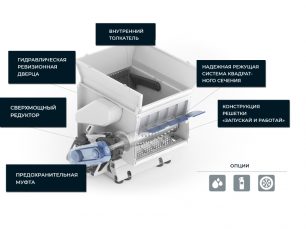

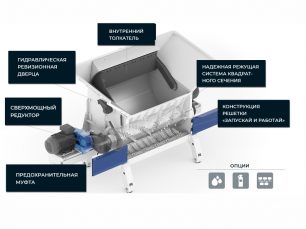

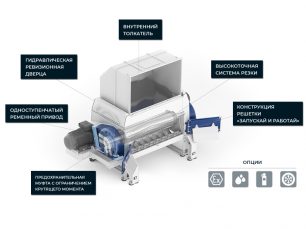

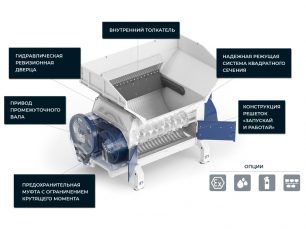

Требование к шредеру

Основной измельчитель задает темп для всех последующих процессов и должен непрерывно производить однородную продукцию из исходного материала, который частично смешан с посторонними предметами. Полученный однородный и отсортированный материал обычно имеет размер частиц от 200 до 400 мм. Наш JUPITER, непрерывно работающий измельчитель номер один в отрасли, рассчитан на непрерывную работу до 24 часов в сутки.

2 этап: магнитное отделение черных металлов

На втором этапе магнит, установленный над конвейерной лентой, надежно извлекает ферромагнитные части, такие как металлические обрезки и другой лом черных металлов. Считается, что лом черных металлов в твердом регенерированном топливе премиум-класса портит его качество. После отделения он может быть переработан в соответствии с концепцией круговой экономики.

3 этап: просеивание

На третьем этапе предварительно измельченный материал, освобожденный от всех черных металлов, поступает в непрерывный поток материала. На этом этапе происходит просеивание мелких частиц, которые часто встречаются в исходном материале, но которые не желательны в SRF. Технология просеивания может быть выбрана в соответствии с вашими требованиями. В основное оснащение входят: барабанная решетка, сетчатые фильтры, вибрационное сито или дисковое сито. В зависимости от ваших требований на этой стадии обработки можно извлекать различные фракции, такие как частицы размером <10 мм и негабаритные фракции для получения высококачественного регенерированного твердого топлива со средними частицами.

4 этап: отделение тяжелых фракций

Тяжелые фракции могут вызывать повышенный износ или застывать в процессе вторичного измельчения, поэтому такие фракции сортируются. Поток материала непрерывно подается в сепаратор, где он в момент свободного падения подвергается воздействию воздушного потока. Таким образом, легкие материалы транспортируются по воздуху к ленточному конвейеру, тогда как тяжелые материалы падают на землю для выгрузки. Благодаря циркуляционному воздуху практически не требуется свежий воздух.

5 этап: повторное измельчение

На заключительном этапе обработки материал подвергается измельчению повторно. Это так называемое тонкое измельчение или гранулирование. Материал, который теперь не содержит посторонних веществ, тяжелых фракций и черного металла, подается в один или несколько вторичных измельчителей в зависимости от пропускной способности системы. На выходе получается так называемый конечный продукт или премиальное твердое регенерированное топливо (SRF). Системы обычно производят до 40 тонн конечного SRF в час – и это 24 часа в сутки.

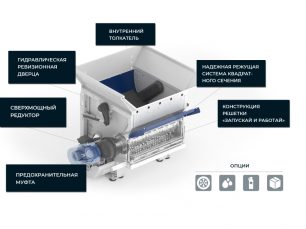

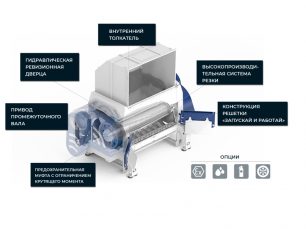

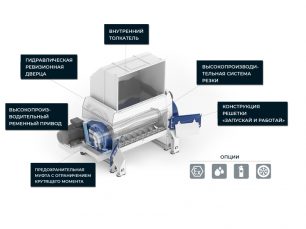

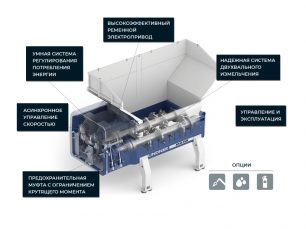

Требование к шредеру

После того, как материал «очищается», второстепенный шредер или гранулятор (как правило, это высокоскоростная роторная система измельчения) измельчает материал до 15-30 мм на выходе. Наша высокоскоростная серия KOMET, оснащенная ножницами и отличающаяся точным резанием, обеспечивает высокую производительность в сочетании с максимальной продолжительностью работы до 24 часов в сутки.

SRF для основных горелок

Измельчение бытовых, коммерческих и промышленных отходов для сжигания с рекуперацией энергии в основной горелке

Твердое регенерированное топливо (SRF) в основном используется в главных горелках вращающихся печей и относятся к категории твердых альтернативных видов топлива. Основной горелке необходимо топливо, которое хорошо воспламеняется и сгорает так, что в зоне спекания печи могут быть достигнуты высокие температуры материала, что необходимо для образования желаемых клинкерных материалов (приблизительно 1450 С°). Для этого пламя должно достичь рабочей температуры около 2000 С°. Поэтому крайне важно, чтобы SRF состоял из частиц, которые были разрезаны идеально.

SRF не должно содержать посторонних веществ (например, металла, камней или стекла), которые могут вызвать проблемы с подачей или качеством клинкера. Благодаря идеально скоординированным операциям, основным и вспомогательным измельчителям Lindner высшего класса и двойному извлечению посторонних веществ гарантируется чрезвычайно надежная и испытанная обработка SRF с минимальным обслуживанием. Обладая одними из самых высоких показателей пропускной способности на рынке и идеальным качеством продукции, машины Lindner отличаются также удивительно низким потреблением энергии.

Производитель:

LINDNER

Категория:

Сортировка и переработка отходов

Подкатегория:

Комплексные решения по сортировке и переработке отходов